点群エンジニアリングで燃料効率を向上

難しい形状のデジタル化も、膨らんだボートテイルのCFD解析と風洞試験もPolyWorks®のソフトウェアソリューションで実現

オハイオ郡オーバーンにあるAerodynamic Trailer Systems Ltd. (ATS)は、商業トレイラードアに取り付けることで、トレイラー後部により空気力学的形状をもたらす事の出来る新たな製品を開発しました。その目的は、長距離輸送トラックの燃料効率を向上させる事により排出量を削減する「環境保全技術」です。その新製品のボートテイルと言うのは空気力学的装置で、平面である後部ドアを効率的に曲線形に変える事により、商業トレイラーの後部周りでランダムに乱れた状態で起こる気流が引き起こす抵抗を削減します。

課題

Aerodynamic Trailer Systemsにより開発されたこのデザインは、頑丈な可塑性ポリマー素材で構成された空気注入式のボートテイルで、プリセットしたハイウェイスピードで、送風機と弁機構により自動的に膨らんだり収縮したりします。収縮した状態では後部ドアを完全に開く事を可能にし、積荷を積み込める様にした事で、デザイン課題を克服しました。

「膨らんだ状態のボートテイルは独自に曲がった形状で、設計図上で測定したりする事が非常に困難であり、その為に形にする事が難しかったのです。」とAerodynamic Trailer SystemsのCEO、Jim Domo氏は説明します。「装置の空気力学的な外形を測りたかったのですが、風洞設備に入れるにはトラックトレイラーは大きすぎるので、物理的に完全に同じ形のスケールモデルを作る必要がありました。それと同時に、ソフトウェアベースのCFD解析を実行する為にデジタルデータとしてのボートテイルも必要でした。」

解決策

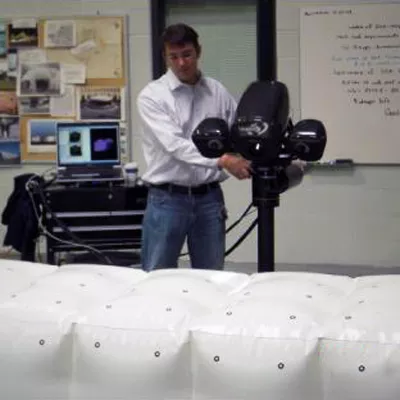

Aerodynamic Trailer Systemsは、従来のデータ収集法に代わるものを求め、ミシガン州のロイヤルオークに本部を置く計測会社で、PolyWorks点群処理ソフトウエアの北米のインテグレーターでもある3D Scan IT, Inc. に相談をしました。そして、3D Scan ITの技術者からデータ収集方法として非接触式高密度スキャナーを薦められ、会社の設備としてImetric-IScan White Lightスキャナーを導入する事にしたのです。

「私達は最初、ボートテイルのサーフェス上にナビゲーションポイントをセットするのに写真測量法を使い、その後、Imetric white lightスキャンシステムを使ってスキャンを完了させていました。」と3D Scan IT, Inc.の代表取締役社長Bob Squierは述べています。「セットと写真測量法には、スキャナーのキャリブレーション、ターゲットの部品への貼り付け、写真測量法の実行と約2時間かかり、スキャンする処理には約3時間かかりました。」

点群データ管理が迅速な結果をもたらす

データは、InnovMetricのPolyWorks ソフトウェアスイートを使うことにより取得され、全部で62回スキャンされ、写真測量法座標系に登録されます。そして、PolyWorksIMAlign™ モジュールで、スキャンのターゲット位置を許容値内で考慮するベストフィット位置合わせが実行され、位置合わせされたスキャンはその後、ファブリックのテクスチャーを取り除きファイルサイズを縮小しながら、重複するスキャンデータを取り除くポリゴンメッシュを作成するため、PolyWorks|IMMerge™ モジュールを使って処理されます。

そのポリゴンモデルはその後、ポリゴンモデル上に残っている写真測量法ターゲットの形状を取り除く為にPolyWorks|IMEdit™ モジュールに持ち込まれ、IMEditの曲率ベースの穴埋め機能を使ってウォータータイトなポリゴンモデルが作成されます。

デジタイズボートテイルの点群

風洞テスト

風洞でもボートテイルのパフォーマンスをテストしたかったATSの代表取締役社長Patrick Ryan氏は、「私達のゴールは、風洞でのパフォーマンステストに使う1/8サイズのボートテイル装置モデルを素早く作る為、ラピッドプロトタイピングプロセスで使えるファイルを作る事でした。」と話します。

PolyWorks STL モデルから作成されたプロトタイプモデル

作成されたポリゴンモデルは、シミュレーションの為、インディアナ州インディアナポリスのオート研究センターに送られました。元々はレースカーをテストする為に造られたこの風洞テスト施設は、正確に幹線道路の状況を再現する開放噴流で、横揺れが生じる道路設計になっています。

「私達は、本生産直前の装置のデザイン変更をする為に風洞テストデータを使う事を計画していたので、モデルが可能な限り正確であることが重要でした。」とRyan氏。

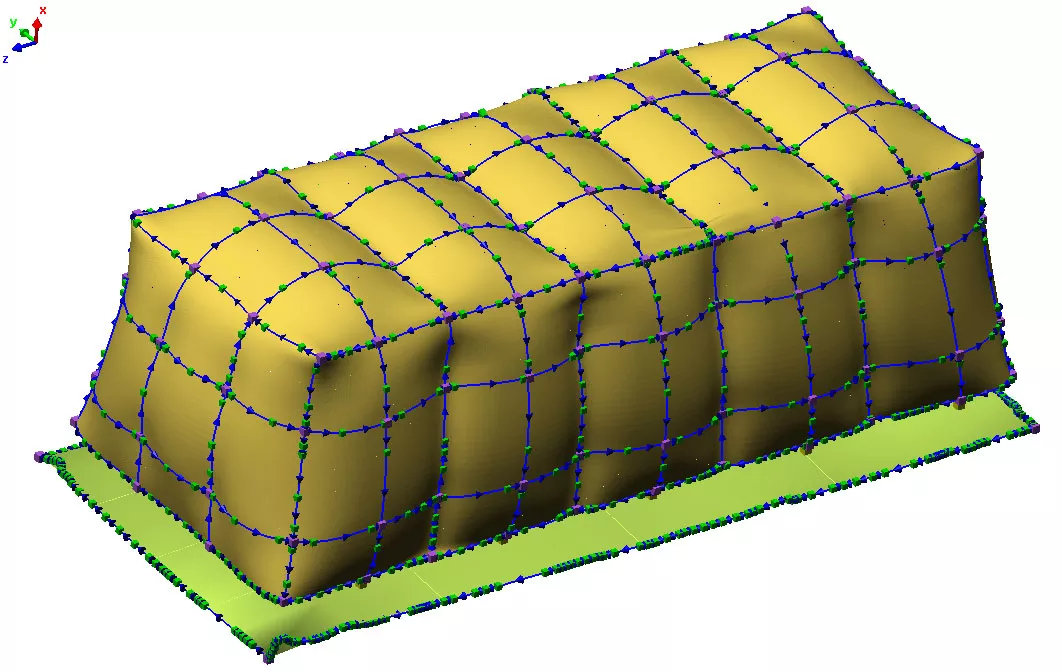

NURBS 作成プロセス

CFD 分析

風洞テストに加えて計算流体力学分析(computerized fluid dynamic分析)も実行したかったATSのため、3D Scan ITは、このCFD分析実行に向けPolyWorks|IMEdit™モジュールを使いサーフェスモデル(NURBSモデル)を準備しました。

まず始めに、IMEditの曲線抽出と編集機能を使って曲線ネットワークを作成し、自動NURBSサーフェスフィッティング手順で、曲線が完成するようにサーフェスを作りました。ボートテイルはヒンジを妨害することなくドアエリアにぴったり合わせる必要があったので、トレイラードアのグローバル座標系にモデルを位置合わせするのには、PolyWorksが使われました。

この最適化されたNURBSモデルは、CFD分析の為にNASAから専門家へと送られました。このソフトウエアは、様々な状況下でインフレータブルボートテイルの空気力学的性能の概観を即座に提供してくれます。

NURBS モデルは、ATSの SolidWorks® ソフトウェアスイートにもエクスポートされ、今後の改良や生産目的にも使う事が可能となりました。

メリット

Domo氏とRyan氏によれば、レーザースキャニングと点群データ管理プロセスにより作成されたボートテイルの1/8スケールモデルは、寸法的に正確なモデルであり、完全に精密なレプリカだと言う事です。

最大5%まで燃料消費を削減

「風洞テストを実施する時、実際の装置にダイレクトに当てはめる事が可能な、有意義な結果を得られたと確信しました。」とRyan氏は話しています。

テスト結果からは、ボートテイルが燃料消費を最大5%まで削減できる事が分かりました。

「トレイラーにおける空気抵抗の改善を通して、排出量の削減と燃料コストの削減に繋がり、それがこのように効率の良さを引き出していかなければならないトラクターの有効負荷を減らします。」そして、Domo氏はこう続けます、「さらに、装置への少しの形状修正だけで分析結果をよりいっそう向上させることが可能だと考えています。」

「スキャン技術と点群データ管理の使用は、巨大な物のモデルを作成する時間を削減してくれ、たった数日で正確なモデルを作る事を可能にしてくれます。」

3D Scan IT, Inc.のBob Squier氏は、「このアプリケーションは、全体のデザインと製造プロセスがスキャンと点群データの改良、更にラピッドプロトタイピングによっている、という点でユニークです。」「製品デザインと開発への従来の取り組みでは、我が社が求めていた結果には絶対に辿り着けませんでした。」と言います。